Figures & data

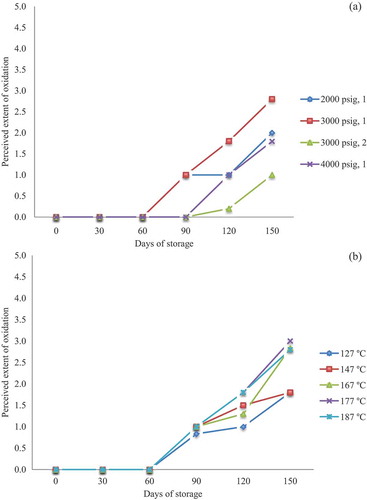

Figure 1. Change in the size of droplet in emulsion prepared at different homogenization pressure and number of passes before UHT and after evaporation. Different lower case letters indicate significant difference (p < 0.05) in droplet size before UHT. Different upper case letters indicate significant difference (p < 0.05) in droplet size after evaporation.

Figura 1. Cambio en el tamaño de la gota de una emulsión preparada a distintas presiones de homogeneización y diferente número de pases antes de la uperización UHT y después de la evaporación. Las distintas letras minúsculas indican la existencia de una diferencia significativa (p < 0.05) en el tamaño de la gota antes de la uperización UHT. Las distintas letras mayúsculas muestran la existencia de una diferencia significativa (p < 0.05) en el tamaño de la gota después de la evaporación.

Table 1. Effect of processing conditions (homogenization pressures and spray drying inlet temperature) on free fat content, moisture content, water activity, and glass transition temperature of spray-dried powders.

Tabla 1. Efecto de las condiciones de procesamiento (presión de homogeneización y temperatura de entrada del secado por aspersión) en el contenido de grasa libre y de humedad, en la actividad del agua y la temperatura de transición vítrea de los polvos secados por aspersión.

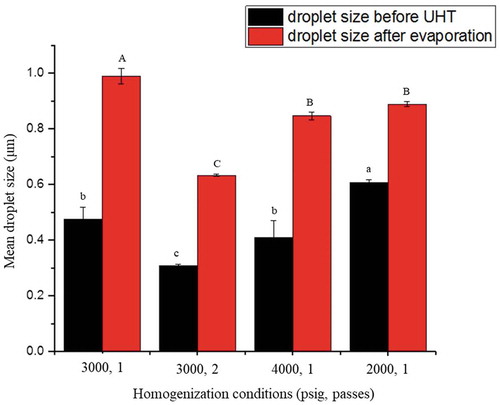

Figure 2. (a) Effect of homogenization pressure and the number of passes on the encapsulation efficiency (EE%) of spray-dried powders. (b) Effect of inlet air temperature on the encapsulation efficiency (EE%) of spray-dried powders. Different letters mean significant difference at 95% confidence level.

Figura 2. (a) Efecto de la presión de homogeneización y del número de pases en la eficiencia de encapsulación (EE%) de los polvos secados por aspersión. (b) Efecto de la temperatura del aire de entrada en la eficiencia de encapsulación (EE%) de polvos secados por aspersión. Las distintas letras indican diferencias significativas a un nivel de confianza de 95%.

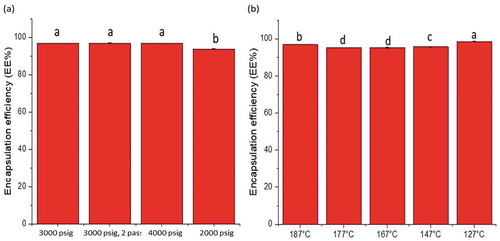

Figure 3. Effect of homogenization pressure and number of passes on the retention of (a) DHA, (b) Vitamin A, and (c) β-carotene after 30 days (i.e. 1 M) and 120 days (i.e. 4 M) of storage; effect of spray drying inlet air temperature on the retention of (d) DHA, (e) Vitamin A palmitate, and (f) β-carotene after 30 days (i.e. 1 M) and 120 days (i.e. 4 M) of storage. Different lower case and upper case letters mean significant difference at 95% confidence level after 1 M and 4 M of storage, respectively.

Figura 3. Efecto de la presión de homogeneización y del número de pases en la retención de (a) ácido docosahexaenoico DHA, (b) vitamina A, y (c) β-caroteno después de 30 días (esto es, 1 M) y 120 días (4 M) de almacenamiento; efecto de la temperatura del aire de entrada en el secado por aspersión en la retención de (d) DHA, (e) palmitato de vitamina A y (f) β-caroteno después de 30 días (1 M) y 120 días (4 M) de almacenamiento. Las distintas letras minúsculas y mayúsculas indican diferencias significativas a un nivel de confianza de 95% después de 1 M y de 4 M de almacenamiento, respectivamente.

Table 2. Pearson correlations between processing parameters and properties of spray-dried powders. Positive values indicate positive correlations between two attributes, and negative values indicate negative correlations between two attributes. Values that deviated from 0 indicate strong correlation, and significant correlations are marked with asterisk signs.

Tabla 2. Correlaciones de Pearson entre los parámetros de procesamiento y las propiedades de los polvos secados por aspersión. Los valores positivos indican correlaciones positivas entre dos atributos, mientras que los valores negativos señalan correlaciones negativas entre dos atributos. Los valores que se desvían de 0 muestran una correlación fuerte; las correlaciones significativas están indicadas por un asterisco.

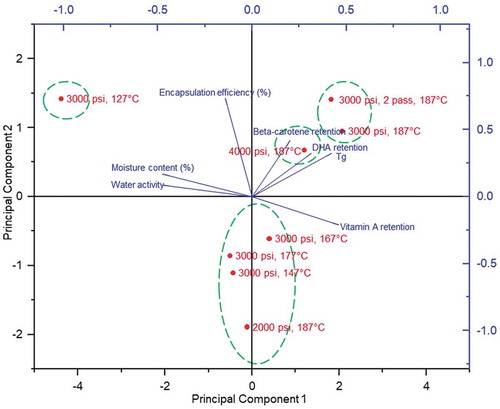

Figure 4. Principle component analysis biplot of Factor 1 and Factor 2 by the correlation matrix of mean properties results with a total of 76.25% variability. Factors were rotated using varimax rotation. Each formulation was mapped on the PCA diagram based on their differences on each property. A cluster analysis was performed and the results were shown as green circles, indicating clustered samples possessing similar properties. Powder microcapsule properties include moisture content, water activity, glass transition temperature (Tg), encapsulation efficiency, and nutrients (Vitamin A, DHA, and β-carotene) retention.

Figura 4. El análisis de los componentes principales biespaciales del Factor 1 y el Factor 2 empleando la matriz de correlación de propiedades medias arroja un total de 76.25% de variabilidad. Los factores fueron rotados usando una rotación varimax. Cada formulación quedó mapeada en el diagrama PCA según sus diferencias en cada propiedad. Se realizó un análisis de clúster y los resultados se muestran como círculos verdes, lo que indica que las muestras en clústeres poseen propiedades similares. Las propiedades de las microcápsulas en polvo incluyen el contenido de humedad, la actividad del agua, la temperatura de transición vítrea (Tg), la eficiencia de encapsulación y la retención de nutrientes (vitamina A, DHA y β-caroteno).

Figure 5. SEM images of microcapsules as powder samples that were processed with different homogenization conditions and spray drying inlet air temperatures, R1 (3000 psig, 1 pass, 187°C), R2 (3000 psig, 2 pass, 187°C), R3 (4000 psig, 1 pass, 187°C), R4 (2000 psig, 1 pass, 187°C), R5 (3000 psig, 1 pass, 177°C), R6 (3000 psig, 1 pass, 167°C), R7 (3000 psig, 1 pass, 147°C), and R8 (3000 psig, 1 pass, 127°C). The images were taken at a magnification of 500 times. (Length of dotted line = 100 m).

Figura 5. Imágenes SEM de las microcápsulas como muestras en polvo procesadas con distintas condiciones de homogeneización y de temperaturas de aire de entrada para el secado por aspersión, R1 (3000 psi, 1 pase, 187°C), R2 (3000 psig, 2 pases, 187°C), R3 (4000 psig, 1 pase, 187°C), R4 (2000 psig, 1 pase, 187°C), R5 (3000 psig, 1 pase, 177°C), R6 (3000 psig, 1 pase, 167°C), R7 (3000 psig, 1 pase, 147°C) y R8 (3000 psig, 1 pase, 127°C). Las imágenes fueron ampliadas 500 veces. (Extensión de la línea punteada = 100 m)

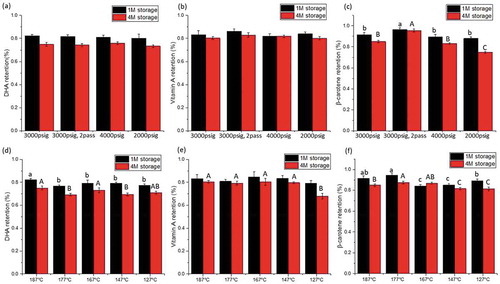

Figure 6. Perceived extent of oxidation of spray-dried powders prepared using (a) different homogenization conditions and (b) different inlet air temperatures. Samples were evaluated by panelists after 30, 60, 90, 120, and 150 days of storage under accelerated storage condition (40°C). Results were the average of ratings by 6 trained sensory panelists.

Figura 6. Grado de oxidación percibido en los polvos secados por aspersión preparados utilizando (a) distintas condiciones de homogeneización y (b) distintas temperaturas de aire de entrada. Las muestras fueron evaluadas por panelistas después de 30, 60, 90, 120 y 150 días de almacenamiento bajo condiciones aceleradas de almacenaje (40°C). Los resultados reflejan el promedio de las calificaciones emitidas por seis panelistas sensoriales capacitados.